Усталость металлов: причины, последствия и способы предотвращения

Усталость металлов - одна из самых распространенных и опасных причин выхода из строя различных деталей и конструкций. Этот процесс разрушения материала под действием переменных нагрузок представляет серьезную угрозу надежности и безопасности многих изделий, используемых в машиностроении, строительстве, транспорте и других отраслях.

Механизм усталостного разрушения

Усталость металлов возникает из-за накопления микроповреждений в материале при многократном приложении циклических напряжений. Даже напряжения, значительно ниже предела прочности, могут привести к постепенному зарождению и развитию микротрещин в наиболее напряженных участках детали.

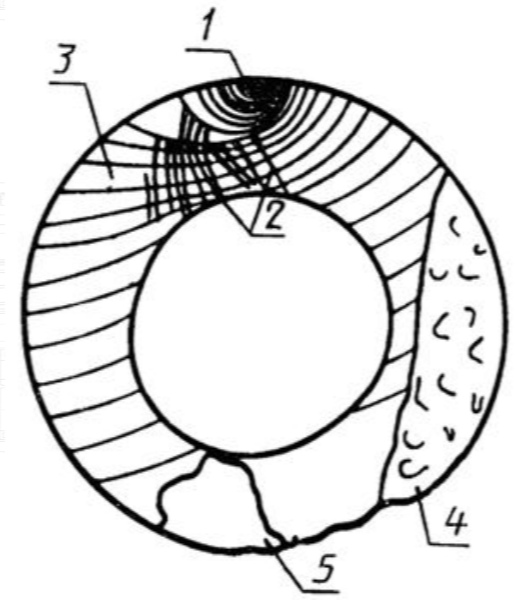

1 – очаг разрушения; 2 – ступеньки и рубцы; 3 – усталостные линии; 4 – зона ускоренного развития трещины; 5 – зона долома

Рис.1 - Схема развития усталостной трещины в металле

По мере роста трещин, они ослабляют сечение детали, что приводит к резкому снижению ее несущей способности. В конечном итоге это вызывает внезапное, катастрофическое разрушение, которое может спровоцировать аварии, поломки оборудования и даже человеческие жертвы.

Металлы, наиболее подверженные усталости

Наибольшему риску усталостного разрушения подвержены детали, изготовленные из таких металлов, как сталь, алюминий, титан и медь. Это обусловлено их физическими и механическими свойствами, определяющими их сопротивление циклическим нагрузкам.

Стальные и титановые сплавы обладают четко выраженным пределом выносливости - максимальным напряжением, при котором материал способен выдержать бесконечное число циклов без разрушения. Этот параметр является ключевым при проектировании деталей, работающих на усталость.

В то же время, медные и алюминиевые сплавы не имеют четкого предела выносливости. Для них используется понятие "условный предел выносливости" - напряжение, при котором материал выдерживает заданное, ограниченное число циклов. Это требует более тщательного расчета на усталость для таких металлов.

Таким образом, физические свойства различных металлов определяют их склонность к усталостному разрушению и необходимость соответствующего подхода при проектировании конструкций, работающих в условиях циклических нагрузок.

Рис. 2 - Разрушение стального вала из-за усталости

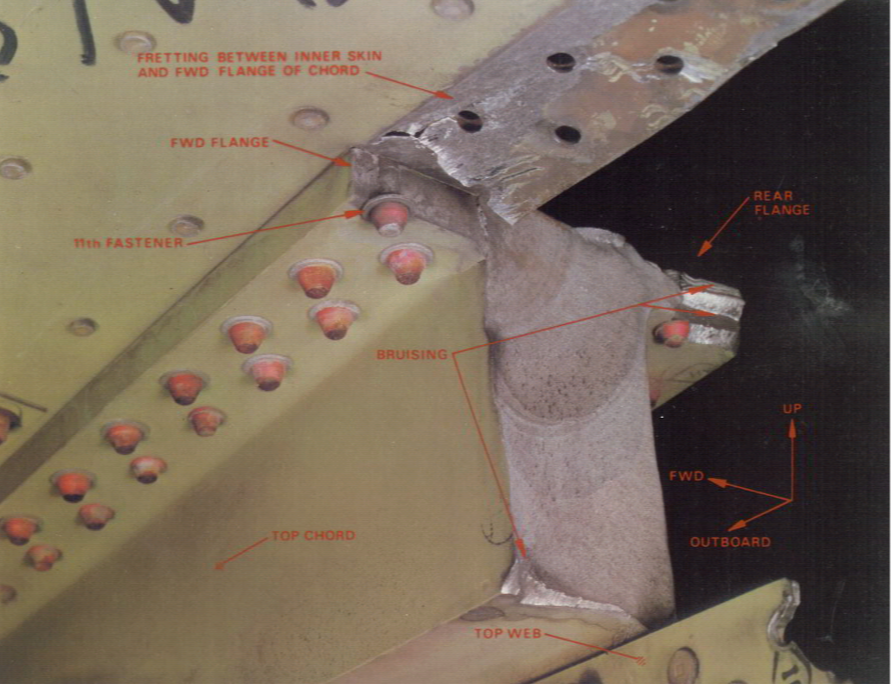

Алюминиевые сплавы, широко используемые в авиастроении, также склонны к усталостным разрушениям крыльев, лонжеронов и обшивки самолетов под действием переменных аэродинамических нагрузок.

Рис. 3 - Трещина в алюминиевом лонжероне самолета, вызванная усталостью

Титановые сплавы, применяемые в авиации, ракетной технике и медицине, также могут разрушаться из-за усталости при воздействии циклических нагрузок.

Диаграмма усталости - основной инструмент анализа

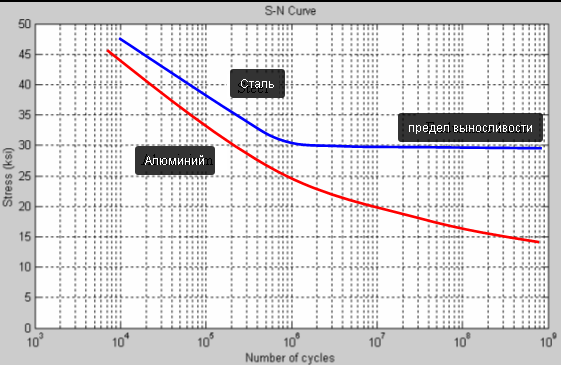

Для оценки сопротивления металлов усталостному разрушению используется диаграмма усталости (кривая Велера). Она показывает зависимость между амплитудой циклических напряжений и числом циклов до разрушения образца при заданном виде нагружения.

Рис. 4 - Типичная диаграмма усталости (кривая Велера)

Анализ диаграммы усталости позволяет:

- Определить предел выносливости - максимальное напряжение, при котором материал способен выдержать бесконечное число циклов без разрушения.

- Спрогнозировать ресурс детали при известных уровнях циклических нагрузок.

- Выбрать оптимальные конструктивные решения и материалы для изготовления детали.

- Назначить рациональные режимы эксплуатации, чтобы избежать усталостных поломок.

Таким образом, учет усталостных свойств материалов на стадии проектирования и конструирования - ключевой фактор обеспечения надежности и долговечности различных изделий.

Усталость металлов - серьезная проблема, требующая пристального внимания инженеров и конструкторов. Только комплексный подход, включающий анализ диаграмм усталости, правильный выбор материалов и оптимизацию конструкций, может помочь предотвратить катастрофические последствия усталостных разрушений. Специалисты TechXperts готовы помочь решить эти задачи и обеспечить надежность ваших изделий.